Il Processo di

Microfusione a cera persa

Il processo di microfusione a cera persa è una tecnologia consolidata per la produzione di particolari meccanici in acciaio e leghe con geometrie complesse.

Quando la forma del pezzo si presenta con dettagli intricati, rientranze, cavità o sottosquadre che non possono essere realizzate con altri metodi, come stampaggio a freddo, stampaggio a caldo o forgiatura, CNC, la microfusione a cera persa è la soluzione ideale.

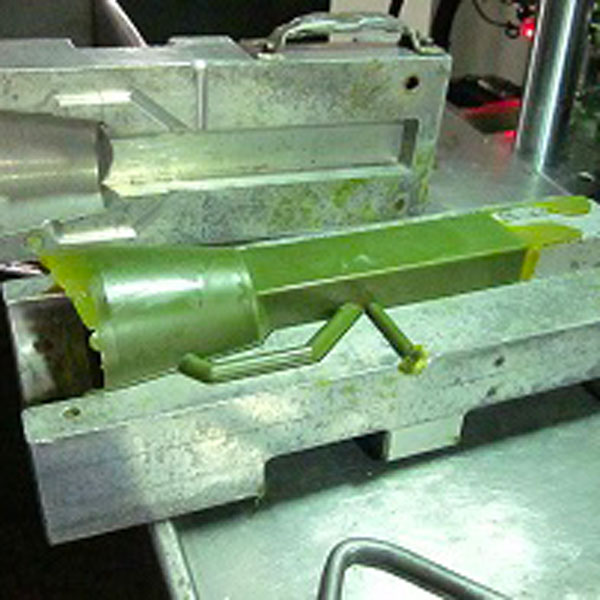

1. Iniezione della cera

La prima fase del processo avviene con lo stampaggio della cera, che viene iniettata in stampi di alluminio appositamente progettati per conferire alla cera la forma desiderata del pezzo finale (anche con dettagli di caratteri alfanumerici in rilievo o bassorilievo).

2. Assemblaggio sull’albero di colata

I componenti in cera prodotti nello stampaggio vengono assemblati su un albero di colata, anch’esso realizzato in cera. I pezzi sono uniti all’albero attraverso il riscaldamento e una leggera fusione, creando una sorta di “grappolo d’uva” dove gli “acini” sono i singoli pezzi da realizzare.

3. Creazione del guscio ceramico

La forma in cera assemblata sull’albero viene rivestita con più strati ceramici ripetendo più volte una serie di passaggi che includono immersione, rivestimento e asciugatura (in apposite camere ventilate a temperatura e umidità costanti).

4. Fuoriuscita della cera (“cera persa”)

Una volta che il guscio ceramico è asciutto, la cera viene fatta uscire dal guscio mediante preriscaldamento. La cera recuperata, dopo una fase di filtraggio, viene in parte riutilizzata per futuri processi.

5. Colata dell’acciaio

Il guscio ceramico, dopo essere stato preriscaldato rendendolo quasi vitreo (1.000/1.200°), viene utilizzato come stampo per la colata dell’acciaio fuso per gravità.

6. Rottura del guscio

Dopo il raffreddamento e la solidificazione del metallo fuso, il guscio esterno viene rotto con un macchinario vibrante, liberando il pezzo fuso. I cocci dei gusci di ceramica vengono tritati finemente per essere riutilizzati nella fase precedente di creazione delle ceramiche (ultimo strato).

7. Smaterozzatura

I pezzi grezzi vengono rimossi dall’albero di colata tramite taglio con flessibile e molati per eliminare eventuali sbavature. E anche in questo caso gli scarti dell’acciaio rientrano di nuovo nel circolo, fusi un’altra volta nel crogiuolo di colata insieme agli altri rottami della stessa tipologia.

8. Finitura e spedizione

I pezzi grezzi vengono rifiniti mediante molatura, sabbiatura e lavorazioni meccaniche su macchine CNC. Dopo un’ultima fase di controllo ispettivo con calibri e/o dime realizzati appositamente, i pezzi vengono confezionati e preparati per la spedizione.

Nel nostro processo produttivo, la realizzazione del pezzo inizia con la creazione di uno stampo in alluminio, un’opzione economica che garantisce al contempo velocità e risultati di alta qualità. Questo stampo viene progettato per ospitare il negativo del pezzo desiderato (impronta), tenendo conto delle dimensioni effettive, dei ritiri del metallo e del sovrametallo necessario per le fasi successive di lavorazione meccanica.

Successivamente, la cera viene iniettata in pressione nello stampo a una temperatura di circa 130°C. In pochi istanti l’impronta si riempie occupando con precisione tutti gli interstizi presenti, dando vita a una replica esatta del prodotto finale. Questo processo, noto come MICROFUSIONE A CERA PERSA, consente di ottenere dettagli fini e una grande precisione dimensionale.

Una volta solidificato il pezzo in cera viene estratto dallo stampo e passa alla fase successiva in cui viene rivestita con uno strato di ceramica (passaggio ripetuto più volte creando una stratificazione della ceramica) e lasciata asciugare per alcuni giorni. Questo rivestimento crea un guscio resistente che conterrà la forma desiderata durante il successivo processo di colata. Infine, il guscio di ceramica viene aperto da un lato per consentire la fuoriuscita della cera, da cui deriva il nome “a cera persa” del processo. All’interno del guscio rimane il calco negativo del particolare meccanico da realizzare, pronto per essere riempito con il metallo fuso. Questo processo combina precisione artigianale e tecnologie avanzate per garantire la produzione di pezzi di alta qualità e precisione. Siamo impegnati a fornire risultati eccezionali che soddisfino le esigenze e le aspettative dei nostri clienti, offrendo un processo produttivo affidabile e innovativo.