Wachsausschmelzverfahren

Das Wachsausschmelzverfahren ist eine etablierte Technologie zur Herstellung von mechanischen Teilen aus Stahl und Legierungen mit komplexen Geometrien.

Wenn die Form des Werkstücks komplizierte Details, Aussparungen, Hohlräume oder Hinterschneidungen aufweist, die mit anderen Methoden wie Kaltformen, Heißformen oder CNC-Schmieden nicht möglich sind, ist das Wachsausschmelzverfahren die ideale Lösung.

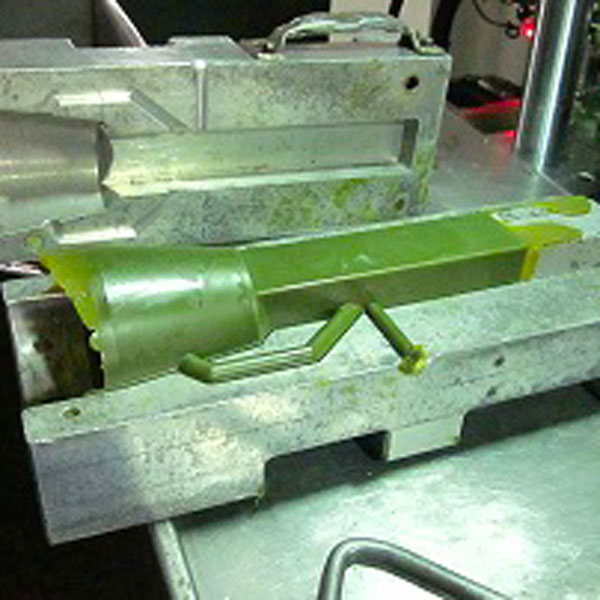

1. Einspritzung des Wachses

Der erste Schritt des Prozesses erfolgt durch das Formen des Wachses, das in Aluminiumformen gespritzt wird, die speziell entwickelt wurden, um dem Wachs die gewünschte Form des Endstücks zu verleihen (auch mit Details von geprägten oder flachen alphanumerischen Zeichen).

2. Montage auf der Gusswelle

Die im Spritzgussverfahren hergestellten Wachskomponenten werden auf einer ebenfalls aus Wachs gefertigten Gusswelle montiert. Die Stücke werden durch Erhitzen und leichtes Schmelzen mit der Welle verbunden, wodurch eine Art „Traube“ entsteht, bei der die „Beeren“ die einzelnen zu fertigenden Stücke sind.

3. Herstellung der Keramikschale

Die auf der Welle montierte Wachsform wird mit mehreren Keramikschichten überzogen, indem eine Reihe von Schritten wie Eintauchen, Beschichten und Trocknen (in speziellen belüfteten Kammern bei konstanter Temperatur und Luftfeuchtigkeit) wiederholt werden.

4. Wachsaustritt („verlorenes Wachs“)

Sobald die Keramikschale trocken ist, wird das Wachs durch Erhitzen auf etwa 130° aus der Schale herausgedrückt. Das zurückgewonnene Wachs wird nach einer Filterphase teilweise für zukünftige Prozesse wiederverwendet.

5. Stahlguss

Die Keramikhülle wird nach dem Vorwärmen auf fast glasigen Zustand (1.000/1.200°) als Form für das Gießen des Stahls durch Schwerkraft verwendet.

6. Zerbrechen der Form

Nach dem Abkühlen und der Erstarrung des geschmolzenen Metalls wird die äußere Form mit einer Rüttelmaschine zerbrochen, wodurch das Gussteil freigelegt wird. Die Scherben der Keramikhülle werden fein gemahlen, um sie im vorherigen Schritt der Keramikherstellung (letzte Schicht) wieder zu verwenden.

7. Angussentfernung

Die Rohlinge werden mit einem Trennschleifer von der Gusswelle entfernt und abgeschliffen, um eventuelle Grate zu entfernen. Und auch dann kommen die Stahlrohlinge wieder in den Schmelzkreislauf rein, und nochmal zusammen mit dem anderen Schrott der gleichen Sorte geschmolzen.

8. Nachbearbeitung und Versand

Die Rohlinge werden durch Schleifen, Sandstrahlen und mechanische Bearbeitungen auf CNC-Maschinen nachbearbeitet. Nach einer letzten Prüfung mit speziell angefertigten Kalibern und/oder Schablonen werden die Teile verpackt und für den Versand vorbereitet.

In unserem Produktionsprozess beginnt die Herstellung des Teils mit der Herstellung einer Aluminiumform, eine wirtschaftliche Option, die gleichzeitig Geschwindigkeit und qualitativ hochwertige Ergebnisse garantiert. Diese Form ist so konzipiert, dass sie das Negativ des gewünschten Werkstücks (Abdruck) aufnehmen kann, wobei die tatsächlichen Abmessungen, die Metallschwindung und die für die nachfolgenden Bearbeitungsschritte erforderliche Überformung berücksichtigt werden.

Anschließend wird das Wachs bei einer Temperatur von etwa 130 °C unter Druck in die Form eingespritzt. In wenigen Augenblicken füllt sich der Abdruck und nimmt alle vorhandenen Zwischenräume genau ein, so dass eine exakte Nachbildung des Endprodukts entsteht. Dieses Verfahren, das als WACHSAUSSCHMELZVERFAHREN bekannt ist, ermöglicht es, feine Details und eine hohe Maßhaltigkeit zu erhalten.

Nach dem Erstarren des Wachsstücks wird es aus der Form genommen und mit einer Keramikschicht überzogen (dieser Vorgang wird mehrmals wiederholt, so dass eine Keramikschicht entsteht), die dann einige Tage lang trocknen muss. Diese Beschichtung erzeugt eine widerstandsfähige Hülle, die beim nächsten Gießen die gewünschte Form beibehält. Schließlich wird die Keramikschale von einer Seite geöffnet, um das Austreten des Wachses zu ermöglichen, daher der Name „Wachsausschmelzverfahren“. Im Inneren der Form verbleibt der negative Abdruck des zu fertigenden mechanischen Teils, der mit dem geschmolzenen Metall gefüllt werden kann. Dieser Prozess kombiniert handwerkliche Präzision und fortschrittliche Technologien, um die Herstellung von hochwertigen und präzisen Teilen zu gewährleisten. Wir sind bestrebt, hervorragende Ergebnisse zu liefern, die den Bedürfnissen und Erwartungen unserer Kunden entsprechen, und bieten einen zuverlässigen und innovativen Produktionsprozess.