Materiali e impiego

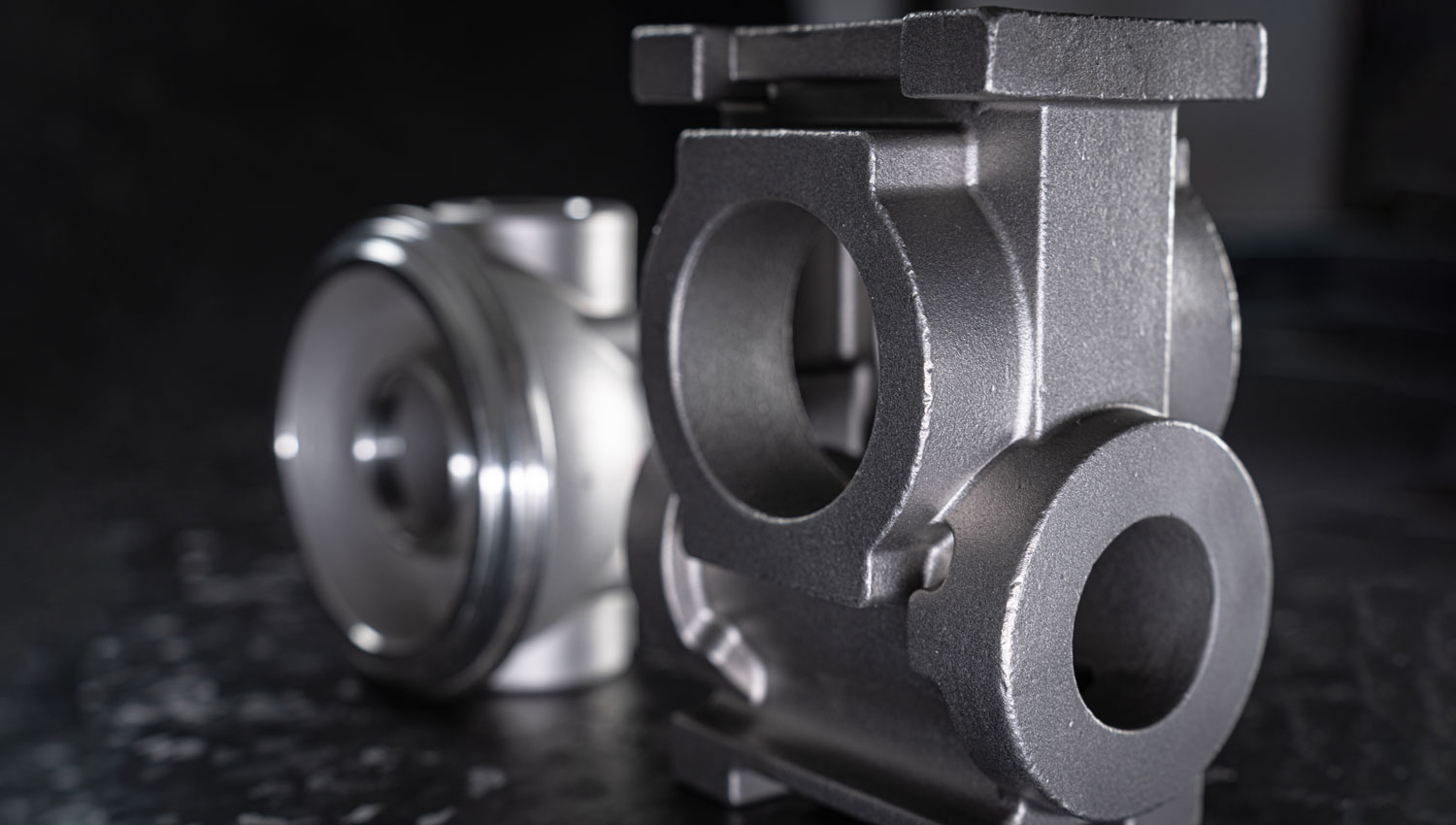

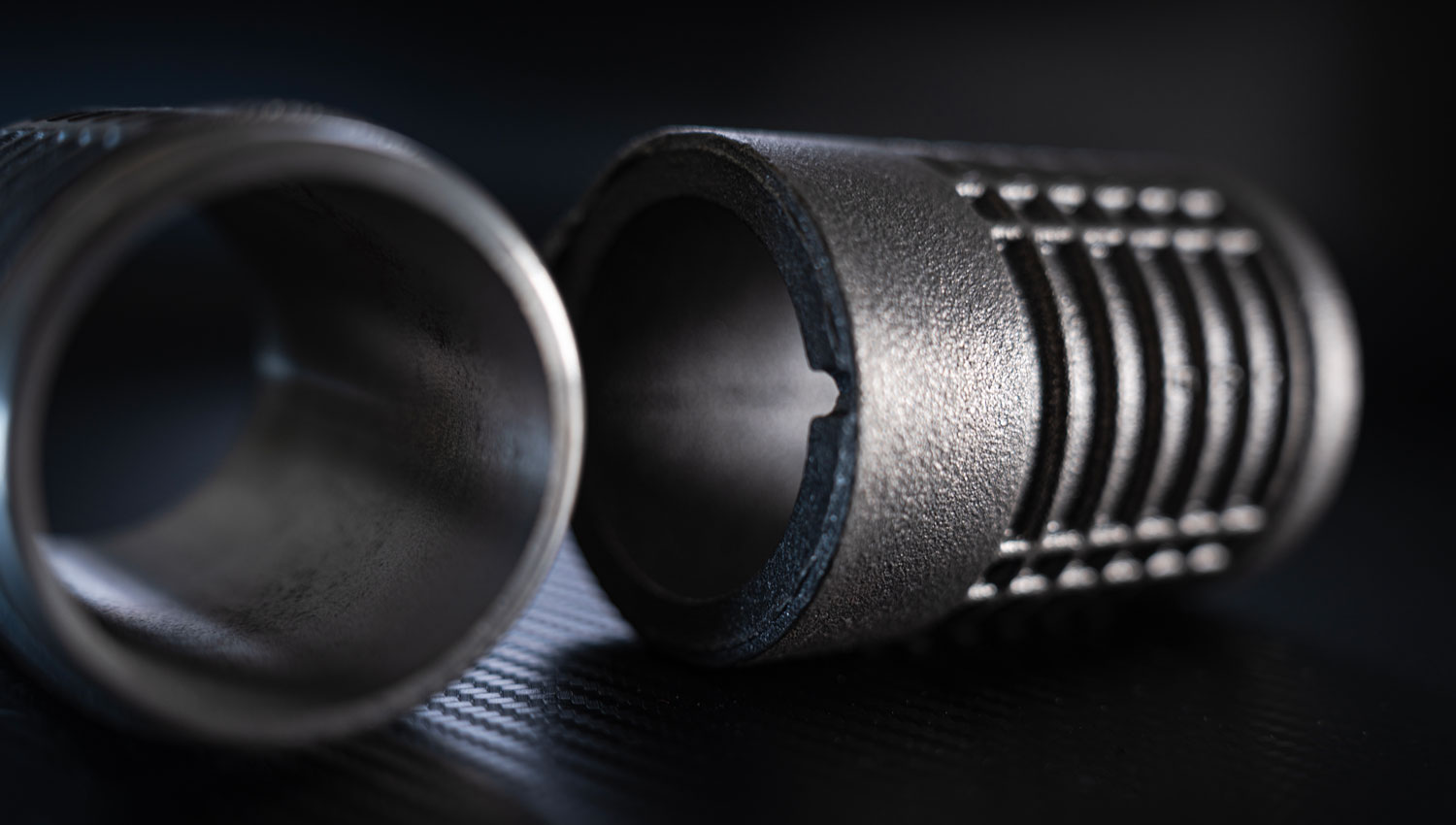

Il metodo di produzione con la microfusione a cera persa offre una vasta gamma di possibilità per la realizzazione di particolari meccanici di alta precisione e complessità. Uno dei punti focali di questa tecnica è la scelta dei materiali, un elemento cruciale che influisce direttamente sulle prestazioni e sulla durabilità del pezzo finale.

I materiali utilizzati per le microfusioni a cera persa includono una varietà di leghe metalliche, ciascuna con caratteristiche uniche che le rendono adatte a specifiche applicazioni. Tra questi materiali, troviamo l’acciaio inox in tutte le sue gradazioni, le leghe di rame come il bronzo e l’ottone, le leghe di alluminio e molte altre.

Ogni materiale è selezionato con cura in base alle esigenze del progetto, tenendo conto di fattori come la resistenza alla corrosione, la conducibilità termica e la lavorabilità.

Le microfusioni a cera persa trovano impiego in una vasta gamma di settori industriali, tra cui l’automotive, l’aeronautica, l’industria navale, l’oil & gas e molti altri. Grazie alla loro versatilità e precisione, queste microfusioni sono ideali per la produzione di componenti complessi e di alta qualità, che richiedono una lavorazione dettagliata e una finitura accurata.

Qui sotto vengono riportate le tabelle che riepilogano i materiali utilizzati più frequentemente. Qualora non fosse presente il materiale di interesse il nostro servizio tecnico è disposizione per valutare ogni richiesta.

Tabella tecnica materiali fusioni

La tabella fornisce un dettaglio delle principali leghe che attualmente trattiamo, tuttavia non è esaustiva di tutti i materiali che siamo in grado di fondere. Pertanto, vi invitiamo a contattarci per qualsiasi altra richiesta relativa a materiali specifici di cui avete bisogno. La tabella tecnica dei materiali fusioni è solo un’indicazione generale e per una conoscenza più approfondita dei materiali disponibili, è consigliabile fare riferimento agli standard indicati.

| Alloy Type | Standard Specification | C | Si | Mn | P | S | Cr | Ni | Mo | Others | бb Mpa | бS Mpa | δ % | Hardness HBS | Heat Treatment | ||||

| DIN (W-Nr.) | AISI | ASTM ACI | BS3100 BS3146 | JIS | |||||||||||||||

| Carbon Steel Low Alloy Steel | 1.0416 GS-38 | 1020 | 415-205 | CLA1A | SC410 | .15-.25 | .2-.6 | .4-1.0 | .04 | .04 | 415 | 205 | Anneal | ||||||

| 1.0446 GS-45 | 1025 | WCB | CLA1B | SC450 | 0.2-0.3 | .2-.6 | .4-1.0 | .04 | .04 | 485 | 250 | 22 | Anneal | ||||||

| GS-34CrMo4 | 4135 | SCM435 | .3-.37 | .3-.5 | .5-.8 | .035 | .035 | .8-1.2 | .2-.3 | 880-1080 | 665 | 12 | 269-332 | hardening+temper | |||||

| GS-42CrMo4 | 4140 | CLA3 | SCM440 | .38-.43 | .15-.35 | .75-1.0 | .035 | .04 | .8-1.1 | .15-.25 | 980-1180 | 765 | 11 | 285-352 | |||||

| 8620 | 805A20 | SNCM220 | .18-.23 | .15-.35 | .7-.9 | .035 | .04 | .4-.6 | .4-.7 | .15-.25 | 830 | 17 | 248-341 | ||||||

| 1.6511 | 9840 | 817A37 817M37 | SCNM439 | .34-.42 | Max .75 | .5-.8 | .035 | .035 | .7-.1 | .7-.1 | .15-.25 | 1080/1120 | 835 | 12 | hardening+temper | ||||

| 1.6566 | 4317 | 815M17 | .15-.21 | .15-.40 | .6-.9 | .035 | .035 | .7-.1 | 1.2-1.5 | .15-.25 | 980-1270 | 735 | 9 | 295/373 | |||||

| High- Manganese Steel | G-X120Mn13 | B-3 | BW-10 | 1.1-1.3 | 1.0 | 12-14 | .07 | .04 | 637 | 20 | <229 | Quenching | |||||||

| B-1 | SCMnH2 | 0.9-1.2 | 0.8 | 11-14 | .07 | .04 | 735 | 35 | <229 | ||||||||||

| Stainless Steel | 1.4305 | 303 | 303S21 | SUS303 | 0.15 | 1.0 | 2.0 | 0.2 | >.15 | 17-19 | 8-10 | (0.6) | |||||||

| 1.4308 | 304 | CF-8 | ANC3A | SCS13 | 0.08 | 2.0 | 1.5 | 0.04 | 18-21 | 8-11 | (0.5) | 440 | 185 | 30 | 183 | Solution annealing | |||

| 1.4306 | 304L | CF-3 | 304C12 | SCS19A | 0.03 | 2.0 | 1.5 | 0.04 | 17-21 | 8-12 | (0.5) | 48 | 205 | 33 | 183 | ||||

| 1.4408 | 316 | CF-8M | A NC4B | SCS14A | 0.08 | 1.5 | 1.5 | 0.04 | 18-21 | 9-12 | 2-3 | 485 | 205 | 30 | 183 | ||||

| 1.4404 | 316L | CF-3M | 316C12 | SCS16A | 0.03 | 1.5 | 1.5 | 0.04 | 17-21 | 9-13 | 2-3 | 485 | 205 | 30 | 183 | ||||

| G-X10Cr13 | 410 | CA-15 | 410C21 | SCS1 | 0.15 | 1.5 | 1.0 | 0.04 | 11.5-14 | (1.0) | (0.5) | 620 | 450 | 18 | 183 | hardening+temper | |||

| 1.4507 | 431 | ANC2 | SUS431 | 0.2 | 0.2-1 | 0.2-1 | 0.035 | 15.5-20 | 1.5-3 | 850-1000 | 8 | 248-302 | |||||||

| 1.4581 | 318 | CF8C | ABC4C | SCS21 | 0.08 | 2.0 | 1.5 | 0.04 | 18-21 | 9-12 | Nb 8xC-1.55 | 485 | 205 | 28 | 183 | Solution annealing | |||

| 17-4 | CB7Cu-1 | SCS24 | 0.07 | 1.0 | 1.0 | 0.04 | 15.5- 17.5 | 3.5-5 | Cu2.5-4 Nb.15-.45 | 980 | 885 | 9 | 311 | H1025 | |||||

| Heat- Resisting Steel | GX40CrNiSi2512 | HH | 309C35 | SCH13 | 0.2-0.5 | 2.0 | 2.0 | .04 | .04 | 24-28 | 11-14 | (0.5) | 515 | 240 | 10 | Not heat treated | |||

| HU | 331C40 | .35-.75 | 2.0 | 2.5 | .04 | .04 | 17-21 | 37-41 | (0.5) | 450 | 4 | ||||||||

| G-X15CrNiSi2520 | HK30 | 310C40 | SCH21 | 0.2-0.6 | 2.0 | 2.0 | .04 | .04 | 24-28 | 18-22 | (0.5) | 450 | 240 | 10 | |||||

| G-X40CrNiSi2520 | HK40 | SCH22 | .35-.45 | 1.75 | 1.5 | .04 | .04 | 19-22 | 23-27 | (0.5) | N<0.2 | 235 | 440 | 8 | |||||

| G-X40CrNiSi3525 | HP | SCH24 | .35-.75 | 2.0 | 2.5 | .04 | .04 | 24-28 | 33-37 | (0.5) | 430 | 235 | 4.5 | ||||||

| Alloy Type | Standard | C | Si | Mn | Ni | Cu | Mg | Zn | Ti | AL | Pb | Sn | Fe | бb Mpa | бS Mpa | δ % | Hardness HRC | Heat Treatment |

|

| ASTM | BS | ||||||||||||||||||

| Aluminum | A356 | LM25 | 6.5-7.5 | 0.3 | 0.1 | 0.2-0.4 | 0.1 | 0.05-0.2 | Balance | T6 | |||||||||

| A360 | LM9 | 10-13 | 0.3-0.7 | 0.1 | 0.2-0.6 | 0.1 | 0.2 | Balance | T6 | ||||||||||

| Copper | UNS C95520 | AB2 | 4-5.5 | Balance | 8.8-10 | 4-5.5 | |||||||||||||

| UNS C83600 | LG2 | Balance | 4.5-6.5 | 4-6 | 4.6-6 | ||||||||||||||

| Nickel Based Alloys | C | Si | Mn | S | P | Cr | Ni | Mo | V | Fe | Not heat treated |

||||||||

| MORE 2 | 0.15 | 0.5 | 0.5 | .03 | .03 | 34.5 | 47 | 0.5 | <3.1 | ||||||||||

| DUPLEX (DIN:1.4462) | .0-.03 | .0-1 | .0-2 | .0-.02 | 0.-.03 | 21-23 | 4.5-6.5 | 2.5-3.5 | 640- 840 | 460 | 25 | ||||||||

| Hastelloy X | .1 | 1 | 1.0 | .03 | .04 | 22 | 47 | 9 | .5 | 18.5 | 434- 483 | 283-310 | 10-15 | 85-96HRB | |||||

| NW-22 | 0.05-0.15 | 0.25-0.75 | 0.3-1.0 | 0.03 | 0.015 | 20-24 | Balance | 1-3 | 5 | <3 | Al0.2-0.5 | ||||||||

rivoluziona la produzione

Impiego acciai nella

microfusione a cera persa

Questa tabella fornisce una panoramica dei diversi tipi di acciaio utilizzati in questo processo di produzione avanzato. Permette di esplorare le caratteristiche e gli impieghi specifici di ciascuna lega di acciaio, fornendo informazioni utili per guidare le decisioni di progettazione e produzione.

| Composizione chimica % indicativa | Proprietà meccaniche ottenibili dopo trattamento | Caratteristiche ed impiego | ||||||||||||||

| Trattamento consigliabile | R MPa | R (0,2%) MPa | Durezza | |||||||||||||

| Famiglia | Designaz. Numerica | SIGLA Utilizzata | C | Si | Mn | Cr | Ni | Mo | P | S | Altri | |||||

| Cementazione | 1.0402 1.1151 | C20 C22E | 0,18 0,24 | 0,55 max | 0,40 0,80 | 0,035 max | 0,035 max | Ricottura | 450 | 300 | 80 HRB | Discrete prestazioni meccaniche e buona saldabilità. Alberi, assali o componenti poco sollecitati | ||||

| Cementazione | 1.5714 | 16CrNi4 | 0,13 0,19 | 0,55 max | 0,70 1,00 | 0,60 1,00 | 0,80 1,10 | 0,035 max | 0,02 0,04 | Tempra e distensione | 1030 | 690 | 58-64 HRC | Elevate prestazioni meccaniche e all’usura, buona lavorabilità elevata durezza superficiale (cementato) e tenacità a cuore. Organi meccanici soggetti a rotolamento e/o strisciamento ed un’ottima tenacità: camme, perni, rulli, cuscinetti | ||

| Cementazione | 18NiCrMo5 | 0,15 0,21 | 0,55 max | 0,60 0,90 | 0,70 1,00 | 1,20 1,50 | 0,15 0,25 | 0,035 max | 0,035 max | Cementazione, tempra e rinvenimento | 1250 | 980 | 58-65 HRC |

|||

| Bonifica | 1.1181 | C35 | 0,32 0,39 | 0,55 max | 0,50 0,80 | 0,40 max | 0,40 max | 0,10 max | 0,035 max | 0,02 0,04 | Tempra e rinvenimento | 560- 730 | 325- 430 | 180-220 HRB | Buona Tenacità ed ottima lavorabilità. Discreta la saldabilità | |

| Bonifica | 1.7218 | 25CrMo4 | 0,22 0,29 | 0,55 max | 0,60 0,90 | 0,90 1,20 | 0,15 0,30 | 0,035 max | 0,02 0,04 | Tempra e rinvenimento | 890- 1000 | 650- 800 | 20-44 HRC | Ottime caratteristiche di tenacità. Componenti meccanici sotto fatica. Industria motoristica ed armiera. Buona la saldabilità del 25CrMo4 | ||

| Bonifica | 1.7220 | 34CrMo4 | 0,30 0,37 | 0,55 max | 0,60 0,90 | 0,90 1,20 | 0,15 0,30 | 0,035 max | 0,02 0,04 | Tempra e rinvenimento | 890- 1100 | 690- 890 | 23-49 HRC |

|||

| Bonifica | 1.0511 1.1186 | C40 C40E | 0,37 0,44 | 0,55 max | 0,50 0,80 | 0,035 max | 0,035 max | Tempra e rinvenimento | 590- 750 | 350- 450 | 185-225 HRB | Migliori caratteristiche meccaniche e durezza del C35 ma minore tenacità | ||||

| Bonifica | 1.7225 | 42CrMo4 40CrMo4 | 0,38 0,45 | 0,55 max | 0,60 0,90 | 0,90 1,20 | 0,15 0,30 | 0,035 max | 0,02 0,04 | Tempra e rinvenimento | 880- 1300 | 690- 1060 | 27-57 HRC | Ottime prestazioni meccaniche. Componenti a forte sollecitazione sia statica che dinamica: alberi, bielle, ingranaggi pistoni, giunti. Il 39NiCrMo3 richiede meno precauzioni nella tempra | ||

| Bonifica | 1.6511 | 39NiCrMo3 38NiCrMo4 | 0,34 0,42 | 0,75 max | 0,50 0,80 | 0,70 1,00 | 0,70 1,00 | 0,15 0,25 | 0,035 max | 0,02 0,04 | Tempra e rinvenimento | 1020 | 880 | 31 HRC |

||

| Nitrurazione | 1.8515 | 30CrMo12 | 0,27 0,34 | 0,40 0,70 | 0,75 max | 2,70 3,30 | 0,30 0,40 | 0,035 max | 0,02 0,04 | Tempra e rinvenimento | 1100 | 950 | 34 HRC | Componenti soggetti a elevati carichi specifici e sotto fatica; rispetto agli acciai da bonifica (trattamento comunque consigliabile) hanno migliore resistenza all’usura abrasiva, adesiva e al grippaggio | ||

| Nitrurazione | 1.8509 | 41CrAlMo7 | 0,38 0,45 | 0,50 max | 0,40 0,80 | 1,50 1,80 | 0,20 0,35 | Al 0,80 1,20 | Tempra e rinvenimento | 1100 | 950 | 34 HRC |

||||

| Molle | 1.8159 | 50CrV4 | 0,47 0,55 | 0,50 max | 0,70 1,10 | 0,80 1,20 | 0,035 max | 0,035 max | V 0,10 0,25 | Tempra | 960- 1390 | 830- 1241 | 30-60 HRC | Componenti in cui è necessario un elevato limite elastico e resistenza a fatica, senza subire deformazioni | ||

| Nuclei Magnetici | 1.0884 | FeSi3 | 0.10 max | 2,50 3,00 | Ricottura | ≥ 500 | ≥ 300 | 120-160 HV1 | Acciaio ad elevata permeabilità magnetica | |||||||

| Inox Austenitico | 1.4301 | AISI 304 1 | 0,08 Max | 1,00 max | 2,00 max | 17,0 19,5 | 8,00 10,5 | 0,045 max | 0,03 max | Solubilizzato | 485- 585 | 275- 345 | Ottima resistenza alla corrosione (304 e 316). Buona resistenza alla corrosione a temperature elevate (316): navale, alimentare, auto, chimico , petrolchimico, farmaceutico. Non sono acciai temprabili | |||

| Inox Austenitico | 1.4401 | AISI 316 1 | 0,08 max | 1,00 max | 2,00 max | 16,5 18,5 | 10,0 13,0 | 2,00 2,50 | 0,045 max | 0,03 max | Solubilizzato | 485- 585 | 275- 345 | |||

| Austenitico- refrattario | 1.4845 | AISI 310 | 0,25 max | 1,50 max | 2,00 max | 23,0 26,0 | 19,0 22,0 | 0,045 max | 0,03 max | Solubilizzato | 415- 515 | 205- 275 | Ottima resistenza alla corrosione ed alle alte temperature | |||

| Inox 17-4PH | 1.4542 | AISI 630 | 0,07 max | 0,70 max | 1,50 max | 15,0 17,0 | 3,00 5,00 | 0,045 max | 0,03 max | 3,00 ≤Cu ≤5,00 5xC≤Nb ≤0,45 | Solubilizzato e indurito | 1030- 1310 | 960- 1100 | 34-44 HRC | Coniuga ottime prestazioni meccaniche ad una buona resistenza alla corrosione. Militare ed aeronautico | |

| Inox Martensitico | 1.4057 | AISI 431 | 0,12 0,22 | 1,00 max | 1,50 max | 15,0 17,0 | 1,50 2,50 | 0,045 max | 0,03 max | Tempra | 750- 1100 | 515- 720 | 20-40 HRC | Discreta resistenza alla corrosione ma ottime prestazioni meccaniche. Alberi pompe e corpi centrifuga | ||

| Inox Martensitico | 1.4021 | AISI 420 A 2 | 0,16 0,25 | 1,00 max | 1,50 max | 12,0 14,0 | 0,045 max | 0,03 max | Tempra | 1390- 1550 | 890- 1440 | 30-52 HRC | Discreta resistenza alla corrosione ma ottime prestazioni meccaniche. Lame e coltelli | |||

| Inox Martensitico | 1.4125 | AISI 440 C 3 | 0.96 1,20 | 1 ,00 max | 1,00 max | 16,0 18,0 | 0,40 0,80 | 0,045 max | 0,03 max | Tempra | 750- 950 | 550 | 40-55 HRC | Discreta resistenza alla corrosione ma ottime prestazioni meccaniche. Forbici, bisturi, iniettori per motori | ||

| Inox Ferritico | 1.4000 | AISI 430 | 0,08 max | 1,00 max | 1,00 max | 16,0 18,0 | 0,045 max | 0,03 max | Ricottura | 430 | 250 | 195 HRB | Buona resistenza alla corrosione atmosferica e resistenza all’usura | |||

| Cuscinetti | 1.2067 | 100Cr6 | 0,92 1,13 | 0,12 0,38 | 0,21 0,49 | 1,35 1,65 | 0,03 max | 0,03 max | Tempra e distensione | 1220- 1580 | 960- 1240 | 30-60 HRC | Componenti soggetti ad usura ed abrasione, oltre che a trazione e compressione. Ralle, sfere, rulli | |||

| Utensili | 1.2080 | X210Cr12 | 1,90 2,20 | 0,10 0,40 | 0,15 0,45 | 11,0 13,0 | 0,03 max | 0,03 max | Tempra e rinvenimento | 50-60 HRC | Acciaio per lavorazioni a freddo con buona resistenza all’usura, discreta tenuta di taglio e elevata durezza | |||||