Fusioni a “cera persa”

e “water glass”

Le fusioni a cera persa e water glass sono processi avanzati utilizzati nella produzione di microfusioni, che consentono di ottenere componenti di alta precisione e qualità. La microfusione a cera persa è una tecnica millenaria che permette di realizzare pezzi complessi con dettagli fini e una superficie liscia.

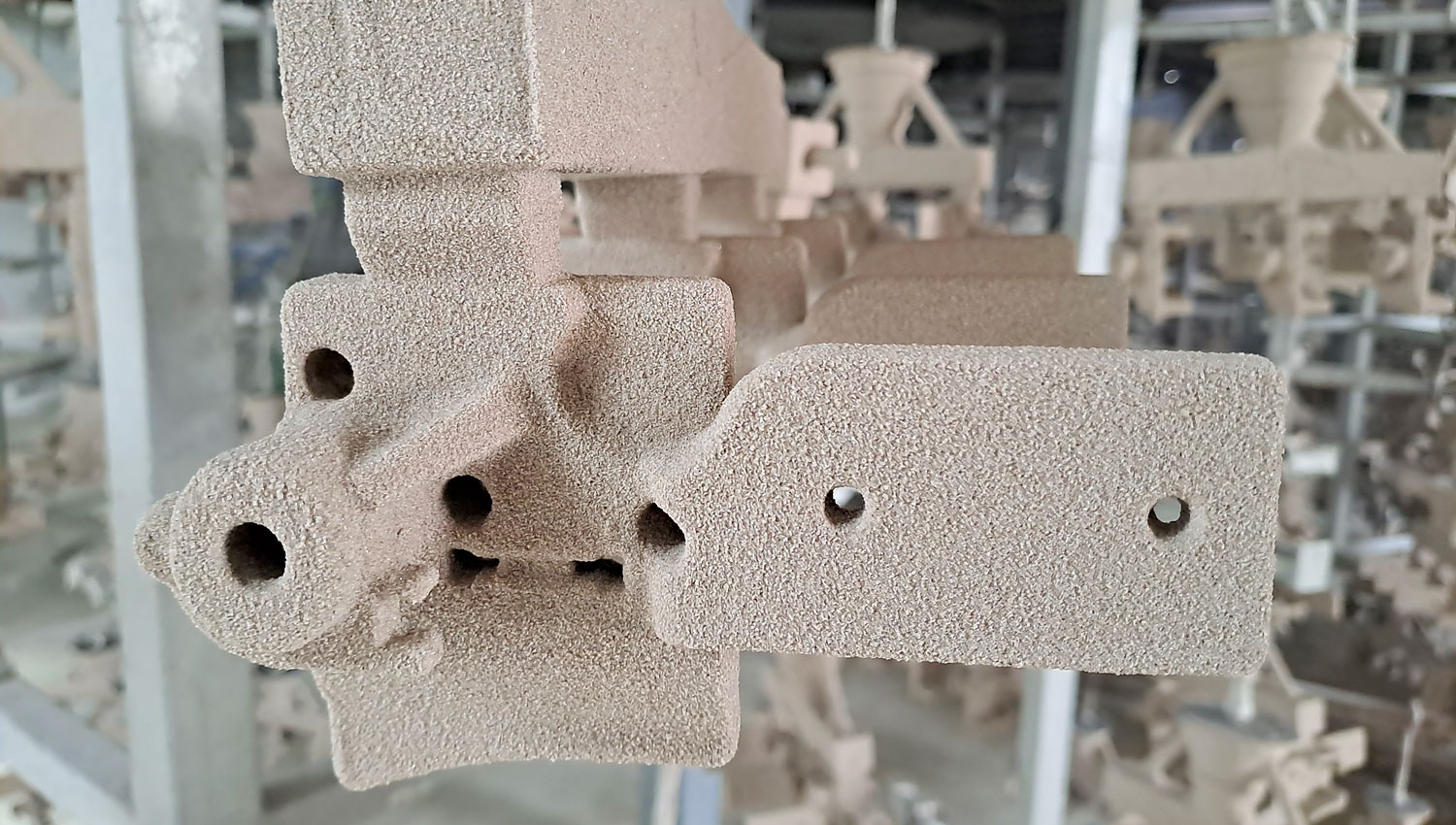

La tecnologia water glass, invece, utilizzabile solo per gli acciai al carbonio, offre il duplice vantaggio di una qualità superficiale paragonabile alla microfusione a cera persa e un costo inferiore simile alla più nota ma grossolana fusione in terra. Entrambi i processi sono ampiamente impiegati nella produzione di componenti meccanici, impiantistica e navale, offrendo soluzioni su misura per le esigenze dei nostri clienti.

La nostra fonderia è specializzata nella produzione microfusioni in acciaio inox e acciaio al carbonio, realizzate su specifico disegno dei nostri clienti.

La nostra versatilità non si ferma a questo: siamo in grado di eseguire getti con metalli non ferrosi (alcune leghe di alluminio e rame) utilizzando i processi di fusione a “Cera Persa” (microfusione), offrendo un’ampia gamma di servizi aggiuntivi che comprendono anche lavorazioni meccaniche di semilavorati, finiture superficiali (lucidature a specchio, galvanizzazione, anodizzazione, brunitura, etc) prototipazione rapida (anche piccole serie con stampi SILICONICI), pressofusione e MIM (Metal Injection Moulding), per soddisfare appieno le esigenze più specifiche del settore industriale.

Per le microfusioni in acciaio, oltre alla consolidata tecnica della microfusione a “Cera Persa”, offriamo una soluzione tecnologica avanzata conosciuta come “Water Glass”.

Questo metodo offre vantaggi significativi, inclusa una qualità superficiale simile alla microfusione tradizionale, un costo ridotto simile alla fusione in terra e una qualità del grezzo nettamente superiore grazie all’assenza di inclusioni di sabbia o soffiature garantendo risultati di eccellenza in ogni fase della produzione.

La nostra gamma di materiali è estremamente variegata e comprende l’acciaio inox in tutte le sue gradazioni, le leghe di rame (bronzo, ottone, ecc.) e le leghe di alluminio.

L’arte di plasmare la materia

Oltre alle lavorazioni meccaniche, offriamo una serie di servizi aggiuntivi mirati. Questi includono: trattamenti termici per migliorare le proprietà meccaniche dei componenti, finiture superficiali come satinatura e lucidatura a specchio, particolarmente apprezzate nei settori navale e alimentare, elettrolucidatura sugli acciai inox e zincatura/brunitura sugli acciai al carbonio, per un risultato finale impeccabile e di lunga durata.

Lario Industry utilizza materiali della massima qualità e fornisce una gamma completa di servizi per soddisfare ogni esigenza produttiva.

dalla fusione alla forma

Il processo di microfusione a cera persa

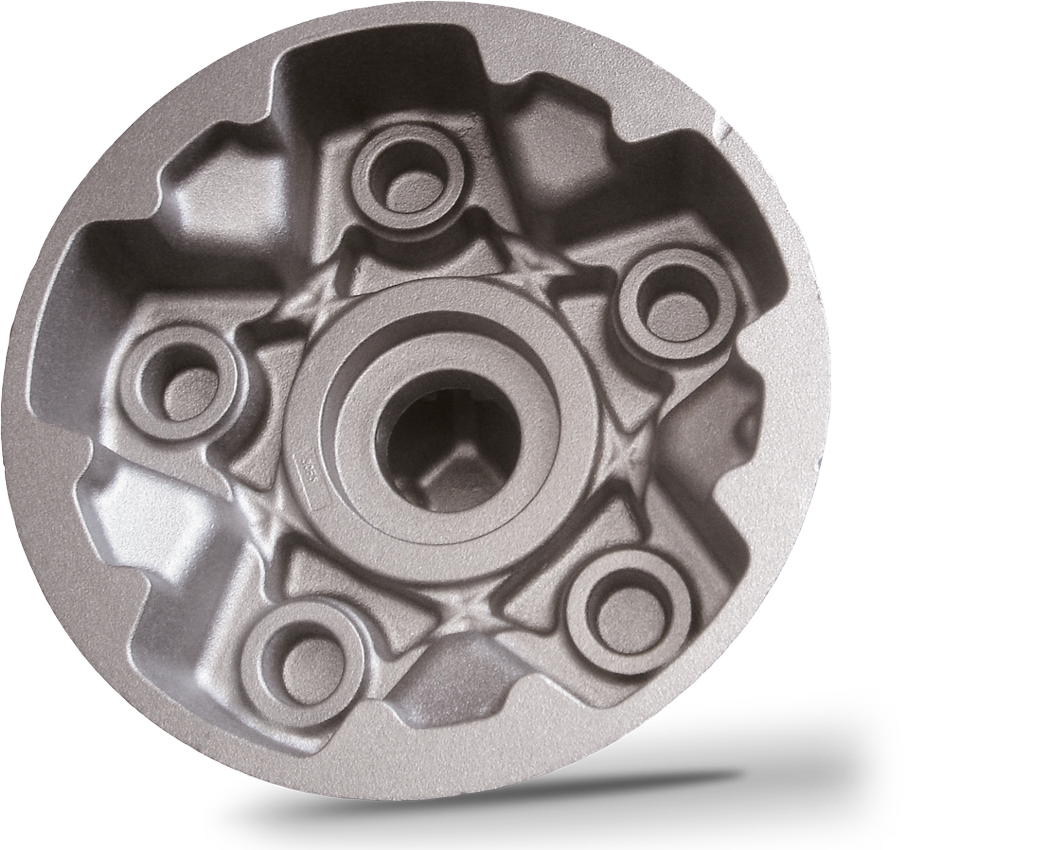

La microfusione, nota anche come fusione a cera persa, è un processo sofisticato che permette la creazione di parti metalliche con dettagli finissimi e tolleranze strette. Il processo inizia con la creazione di un modello in cera del componente desiderato. Questo modello viene poi rivestito con un materiale ceramico refrattario, formando uno stampo. La cera viene successivamente fusa e drenata, lasciando una cavità perfetta all’interno dello stampo.

Il metallo fuso – che può essere acciaio inox, alluminio, o altre leghe speciali – viene quindi colato nello stampo. Una volta solidificato e raffreddato, lo stampo viene rotto per rivelare il componente finito. Questo metodo offre vantaggi significativi:

- Precisione estrema nella riproduzione di dettagli complessi

- Capacità di produrre forme intricate difficili da ottenere con altri metodi

- Flessibilità nella scelta dei materiali, dalle leghe non ferrose alla microfusione acciaio e microfusione inox

- Eccellente rugosità superficiale, riducendo la necessità di lavorazioni successive

Applicazioni industriali

Applicazioni industriali

La produzione di valvole e pompe beneficia enormemente della microfusione. Questa tecnica consente di creare componenti con geometrie complesse e passaggi interni precisi, fondamentali per il controllo del flusso e la resistenza alla pressione. La microfusione inox, in particolare, offre eccellente resistenza alla corrosione, cruciale in molte applicazioni industriali.

Industria motociclistica

La produzione di supporti per i telai beneficia enormemente della microfusione. Questa tecnica consente di creare componenti con geometrie complesse per dare sfogo alla creatività dei designer e soddisfare più consumatori finali (incrementare le vendite!).

Industria automobilistica

Nel settore automotive, la microfusione a cera persa trova ampio impiego nella produzione di componenti ad alta precisione. Dalle parti del motore ai sistemi di trasmissione, questa tecnica permette di ottenere pezzi con tolleranze strettissime, essenziali per le prestazioni e l’efficienza dei veicoli moderni.

Industria navale e impiantistica offshore

In ambito navale e offshore, dove la resistenza alla corrosione è un prerequisito fondamentale, la microfusione a cera persa dimostra tutto il suo valore. Componenti realizzati tramite microfusione acciaio inox garantiscono durabilità e affidabilità in ambienti marini aggressivi, dalla propulsione ai sistemi di controllo.

Fusioni di precisione e lavorazioni meccaniche

Lario Industry eccelle non solo nella microfusione, ma anche nelle lavorazioni meccaniche di precisione e nei trattamenti superficiali. Questa sinergia permette di offrire soluzioni complete, dalla fusione di metalli alla finitura finale del pezzo. La nostra capacità di gestire l’intero processo produttivo garantisce un controllo qualità superiore e tempi di consegna ottimizzati.

Vantaggi della microfusione a cera persa Lario Industry

Scegliere Lario Industry per le vostre esigenze di microfusione significa optare per:

- Precisione estrema: tolleranze fino a ±0,01 mm

- Versatilità nei materiali: dalla microfusione alluminio alla microfusione acciaio inox

- Complessità geometrica: realizzazione di forme impossibili con metodi tradizionali

- Efficienza economica: riduzione degli scarti e delle lavorazioni post-fusione

- Flessibilità produttiva: da piccoli lotti (50 pz) a produzioni su larga scala (100.000 pz)

Processo produttivo e controllo qualità

Il nostro processo di microfusione è sottoposto a rigorosi controlli in ogni fase. Dalla preparazione dei modelli in cera, alla creazione delle ceramiche, alla colata del metallo fuso, al trattamento termico, ogni step è monitorato per garantire la massima qualità. Utilizziamo tecnologie avanzate come la scansione 3D, Ultrasuoni, RX, liquidi penetranti e l’analisi spettrometrica per assicurare che ogni pezzo rispetti le specifiche richieste.

Sostenibilità e innovazione

Lario Industry è impegnata nella ricerca continua per rendere il processo di microfusione sempre più sostenibile. Stiamo investendo in tecnologie per il recupero e il riutilizzo dei materiali, riducendo l’impatto ambientale della produzione. Inoltre, la nostra ricerca si concentra sullo sviluppo di nuove leghe e tecniche di fusione per espandere ulteriormente le possibilità della microfusione a cera persa.

Microfusione a cera persa: il futuro della produzione di componenti metallici

La microfusione a cera persa rappresenta il futuro della produzione di componenti metallici di precisione. Lario Industry, con la sua esperienza e dedizione all’innovazione, è il partner ideale per trasformare le vostre idee in realtà. Che si tratti di microfusioni per l’industria automobilistica, componenti in acciaio inox per l’ambiente marino, o parti speciali per il settore alimentare, siamo pronti a mettere la nostra expertise al vostro servizio.

Contattate Lario Industry oggi stesso per scoprire come la nostra tecnologia di microfusione può elevare la qualità e le prestazioni dei vostri prodotti. Insieme, possiamo spingere i limiti di ciò che è possibile nella fusione di metalli di precisione