Materialien und verwendung

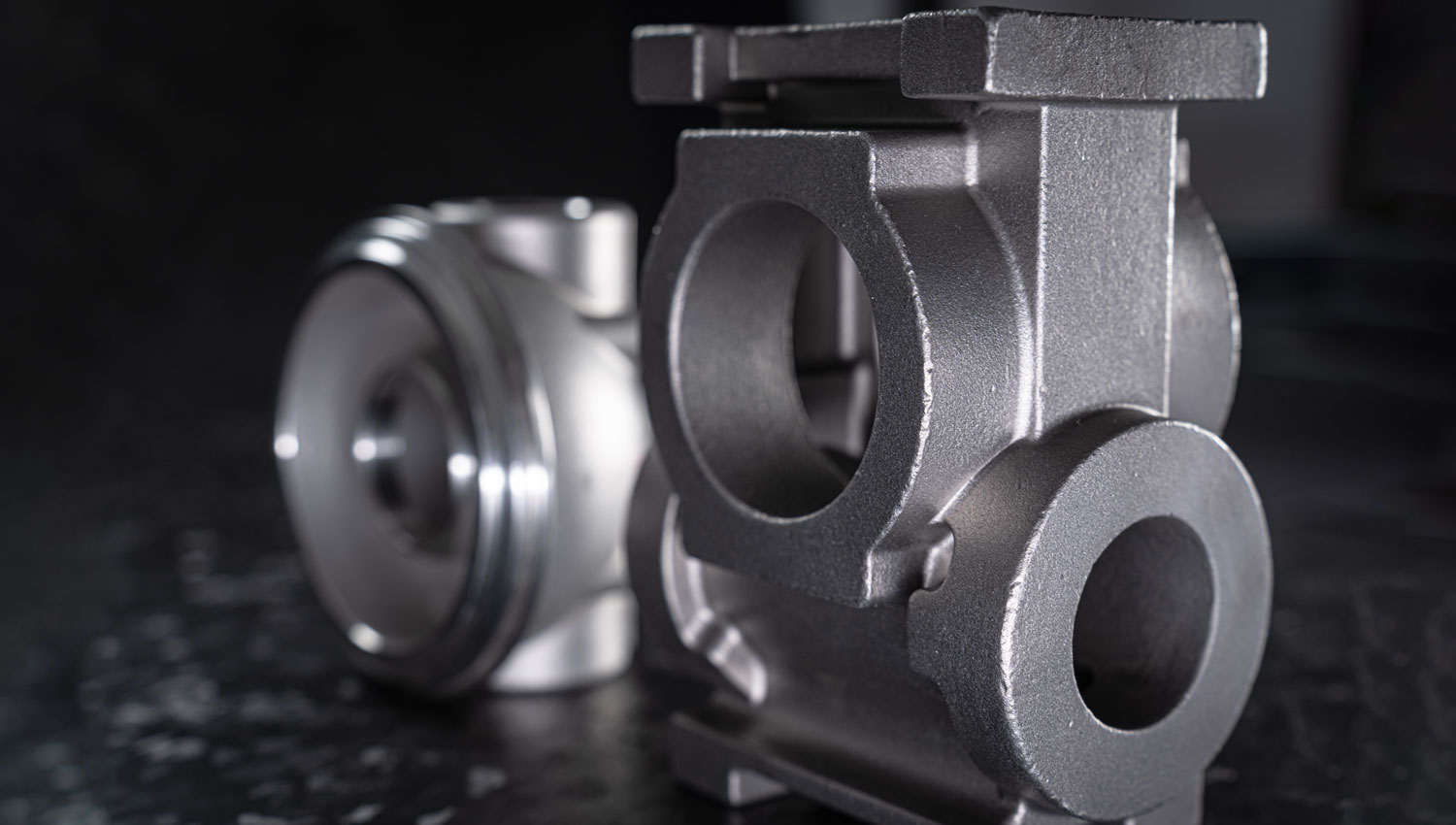

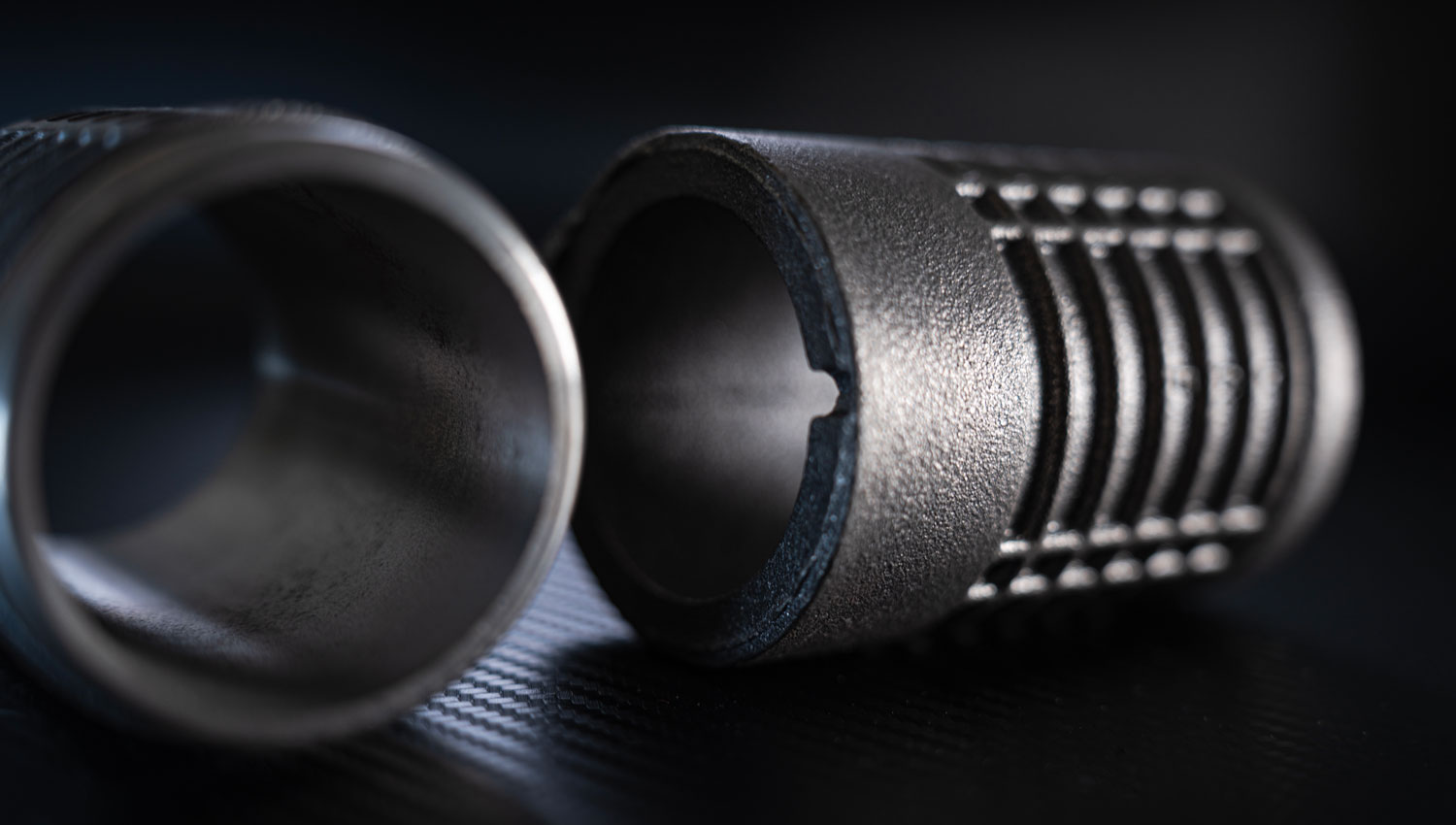

Die Herstellungsmethode mit dem Wachsausschmelzverfahren bietet eine Vielzahl von Möglichkeiten für die Herstellung von mechanischen Teilen mit hoher Präzision und Komplexität. Einer der Schwerpunkte dieser Technik ist die Wahl der Materialien, ein entscheidendes Element, das sich direkt auf die Leistung und Haltbarkeit des Endstücks auswirkt.

Zu den Materialien, die für Feingussteile nach dem Wachsausschmelzverfahren verwendet werden, gehören eine Vielzahl von Metalllegierungen mit jeweils einzigartigen Eigenschaften, die sie für bestimmte Anwendungen geeignet machen. Unter diesen Materialien finden wir Edelstahl in allen seinen Abstufungen, Kupferlegierungen wie Bronze und Messing, Aluminiumlegierungen und viele andere.

Jedes Material wird sorgfältig nach den Anforderungen des Projekts ausgewählt, wobei Faktoren wie Korrosionsbeständigkeit, Wärmeleitfähigkeit und Verarbeitbarkeit berücksichtigt werden.

Die Feingussteile nach dem Wachsausschmelzverfahren werden in einer Vielzahl von Industriezweigen eingesetzt, darunter in der Automobilindustrie, der Luftfahrt, der Schiffbauindustrie, der Öl- und Gasindustrie und vielen anderen. Dank ihrer Vielseitigkeit und Präzision sind diese Feingussteile ideal für die Herstellung komplexer und hochwertiger Bauteile, die eine detaillierte Bearbeitung und sorgfältige Endbearbeitung erfordern.

Im Folgenden finden Sie Tabellen, in denen die am häufigsten verwendeten Materialien zusammengefasst sind. Wenn das gewünschte Material nicht darin enthalten ist, steht unser technischer Dienst zur Verfügung, um jede Anfrage zu bewerten.

Technische tabelle der gussmaterialien

Die Tabelle gibt einen Überblick über die wichtigsten Legierungen, die wir derzeit behandeln, ist jedoch nicht erschöpfend für alle Materialien, die wir schmelzen können. Bitte setzen Sie sich daher mit uns in Verbindung, wenn Sie weitere Anfragen zu bestimmten Materialien haben. Die technische Tabelle der Gussmaterialien ist nur ein allgemeiner Hinweis und für eine genauere Kenntnis der verfügbaren Materialien ist es ratsam, sich auf die angegebenen Normen zu beziehen.

| Alloy Type | Standard Specification | C | Si | Mn | P | S | Cr | Ni | Mo | Others | бb Mpa | бS Mpa | δ % | Hardness HBS | Heat Treatment | ||||

| DIN (W-Nr.) | AISI | ASTM ACI | BS3100 BS3146 | JIS | |||||||||||||||

| Carbon Steel Low Alloy Steel | 1.0416 GS-38 | 1020 | 415-205 | CLA1A | SC410 | .15-.25 | .2-.6 | .4-1.0 | .04 | .04 | 415 | 205 | Anneal | ||||||

| 1.0446 GS-45 | 1025 | WCB | CLA1B | SC450 | 0.2-0.3 | .2-.6 | .4-1.0 | .04 | .04 | 485 | 250 | 22 | Anneal | ||||||

| GS-34CrMo4 | 4135 | SCM435 | .3-.37 | .3-.5 | .5-.8 | .035 | .035 | .8-1.2 | .2-.3 | 880-1080 | 665 | 12 | 269-332 | hardening+temper | |||||

| GS-42CrMo4 | 4140 | CLA3 | SCM440 | .38-.43 | .15-.35 | .75-1.0 | .035 | .04 | .8-1.1 | .15-.25 | 980-1180 | 765 | 11 | 285-352 | |||||

| 8620 | 805A20 | SNCM220 | .18-.23 | .15-.35 | .7-.9 | .035 | .04 | .4-.6 | .4-.7 | .15-.25 | 830 | 17 | 248-341 | ||||||

| 1.6511 | 9840 | 817A37 817M37 | SCNM439 | .34-.42 | Max .75 | .5-.8 | .035 | .035 | .7-.1 | .7-.1 | .15-.25 | 1080/1120 | 835 | 12 | hardening+temper | ||||

| 1.6566 | 4317 | 815M17 | .15-.21 | .15-.40 | .6-.9 | .035 | .035 | .7-.1 | 1.2-1.5 | .15-.25 | 980-1270 | 735 | 9 | 295/373 | |||||

| High- Manganese Steel | G-X120Mn13 | B-3 | BW-10 | 1.1-1.3 | 1.0 | 12-14 | .07 | .04 | 637 | 20 | <229 | Quenching | |||||||

| B-1 | SCMnH2 | 0.9-1.2 | 0.8 | 11-14 | .07 | .04 | 735 | 35 | <229 | ||||||||||

| Stainless Steel | 1.4305 | 303 | 303S21 | SUS303 | 0.15 | 1.0 | 2.0 | 0.2 | >.15 | 17-19 | 8-10 | (0.6) | |||||||

| 1.4308 | 304 | CF-8 | ANC3A | SCS13 | 0.08 | 2.0 | 1.5 | 0.04 | 18-21 | 8-11 | (0.5) | 440 | 185 | 30 | 183 | Solution annealing | |||

| 1.4306 | 304L | CF-3 | 304C12 | SCS19A | 0.03 | 2.0 | 1.5 | 0.04 | 17-21 | 8-12 | (0.5) | 48 | 205 | 33 | 183 | ||||

| 1.4408 | 316 | CF-8M | A NC4B | SCS14A | 0.08 | 1.5 | 1.5 | 0.04 | 18-21 | 9-12 | 2-3 | 485 | 205 | 30 | 183 | ||||

| 1.4404 | 316L | CF-3M | 316C12 | SCS16A | 0.03 | 1.5 | 1.5 | 0.04 | 17-21 | 9-13 | 2-3 | 485 | 205 | 30 | 183 | ||||

| G-X10Cr13 | 410 | CA-15 | 410C21 | SCS1 | 0.15 | 1.5 | 1.0 | 0.04 | 11.5-14 | (1.0) | (0.5) | 620 | 450 | 18 | 183 | hardening+temper | |||

| 1.4507 | 431 | ANC2 | SUS431 | 0.2 | 0.2-1 | 0.2-1 | 0.035 | 15.5-20 | 1.5-3 | 850-1000 | 8 | 248-302 | |||||||

| 1.4581 | 318 | CF8C | ABC4C | SCS21 | 0.08 | 2.0 | 1.5 | 0.04 | 18-21 | 9-12 | Nb 8xC-1.55 | 485 | 205 | 28 | 183 | Solution annealing | |||

| 17-4 | CB7Cu-1 | SCS24 | 0.07 | 1.0 | 1.0 | 0.04 | 15.5- 17.5 | 3.5-5 | Cu2.5-4 Nb.15-.45 | 980 | 885 | 9 | 311 | H1025 | |||||

| Heat- Resisting Steel | GX40CrNiSi2512 | HH | 309C35 | SCH13 | 0.2-0.5 | 2.0 | 2.0 | .04 | .04 | 24-28 | 11-14 | (0.5) | 515 | 240 | 10 | Not heat treated | |||

| HU | 331C40 | .35-.75 | 2.0 | 2.5 | .04 | .04 | 17-21 | 37-41 | (0.5) | 450 | 4 | ||||||||

| G-X15CrNiSi2520 | HK30 | 310C40 | SCH21 | 0.2-0.6 | 2.0 | 2.0 | .04 | .04 | 24-28 | 18-22 | (0.5) | 450 | 240 | 10 | |||||

| G-X40CrNiSi2520 | HK40 | SCH22 | .35-.45 | 1.75 | 1.5 | .04 | .04 | 19-22 | 23-27 | (0.5) | N<0.2 | 235 | 440 | 8 | |||||

| G-X40CrNiSi3525 | HP | SCH24 | .35-.75 | 2.0 | 2.5 | .04 | .04 | 24-28 | 33-37 | (0.5) | 430 | 235 | 4.5 | ||||||

| Alloy Type | Standard | C | Si | Mn | Ni | Cu | Mg | Zn | Ti | AL | Pb | Sn | Fe | бb Mpa | бS Mpa | δ % | Hardness HRC | Heat Treatment |

|

| ASTM | BS | ||||||||||||||||||

| Aluminum | A356 | LM25 | 6.5-7.5 | 0.3 | 0.1 | 0.2-0.4 | 0.1 | 0.05-0.2 | Balance | T6 | |||||||||

| A360 | LM9 | 10-13 | 0.3-0.7 | 0.1 | 0.2-0.6 | 0.1 | 0.2 | Balance | T6 | ||||||||||

| Copper | UNS C95520 | AB2 | 4-5.5 | Balance | 8.8-10 | 4-5.5 | |||||||||||||

| UNS C83600 | LG2 | Balance | 4.5-6.5 | 4-6 | 4.6-6 | ||||||||||||||

| Nickel Based Alloys | C | Si | Mn | S | P | Cr | Ni | Mo | V | Fe | Not heat treated |

||||||||

| MORE 2 | 0.15 | 0.5 | 0.5 | .03 | .03 | 34.5 | 47 | 0.5 | <3.1 | ||||||||||

| DUPLEX (DIN:1.4462) | .0-.03 | .0-1 | .0-2 | .0-.02 | 0.-.03 | 21-23 | 4.5-6.5 | 2.5-3.5 | 640- 840 | 460 | 25 | ||||||||

| Hastelloy X | .1 | 1 | 1.0 | .03 | .04 | 22 | 47 | 9 | .5 | 18.5 | 434- 483 | 283-310 | 10-15 | 85-96HRB | |||||

| NW-22 | 0.05-0.15 | 0.25-0.75 | 0.3-1.0 | 0.03 | 0.015 | 20-24 | Balance | 1-3 | 5 | <3 | Al0.2-0.5 | ||||||||

revolutioniert die produktion

Einsatz von stählen

im wachsausschmelzverfahren

Diese Tabelle gibt einen Überblick über die verschiedenen Stahlsorten, die in diesem fortschrittlichen Produktionsprozess verwendet werden. Sie ermöglicht es, die spezifischen Eigenschaften und Verwendungszwecke der einzelnen Stahllegierungen zu erforschen und liefert nützliche Informationen für Konstruktions- und Produktionsentscheidungen

| Composizione chimica % indicativa | Proprietà meccaniche ottenibili dopo trattamento | Caratteristiche ed impiego | ||||||||||||||

| Trattamento consigliabile | R MPa | R (0,2%) MPa | Durezza | |||||||||||||

| Famiglia | Designaz. Numerica | SIGLA Utilizzata | C | Si | Mn | Cr | Ni | Mo | P | S | Altri | |||||

| Cementazione | 1.0402 1.1151 | C20 C22E | 0,18 0,24 | 0,55 max | 0,40 0,80 | 0,035 max | 0,035 max | Ricottura | 450 | 300 | 80 HRB | Discrete prestazioni meccaniche e buona saldabilità. Alberi, assali o componenti poco sollecitati | ||||

| Cementazione | 1.5714 | 16CrNi4 | 0,13 0,19 | 0,55 max | 0,70 1,00 | 0,60 1,00 | 0,80 1,10 | 0,035 max | 0,02 0,04 | Tempra e distensione | 1030 | 690 | 58-64 HRC | Elevate prestazioni meccaniche e all’usura, buona lavorabilità elevata durezza superficiale (cementato) e tenacità a cuore. Organi meccanici soggetti a rotolamento e/o strisciamento ed un’ottima tenacità: camme, perni, rulli, cuscinetti | ||

| Cementazione | 18NiCrMo5 | 0,15 0,21 | 0,55 max | 0,60 0,90 | 0,70 1,00 | 1,20 1,50 | 0,15 0,25 | 0,035 max | 0,035 max | Cementazione, tempra e rinvenimento | 1250 | 980 | 58-65 HRC |

|||

| Bonifica | 1.1181 | C35 | 0,32 0,39 | 0,55 max | 0,50 0,80 | 0,40 max | 0,40 max | 0,10 max | 0,035 max | 0,02 0,04 | Tempra e rinvenimento | 560- 730 | 325- 430 | 180-220 HRB | Buona Tenacità ed ottima lavorabilità. Discreta la saldabilità | |

| Bonifica | 1.7218 | 25CrMo4 | 0,22 0,29 | 0,55 max | 0,60 0,90 | 0,90 1,20 | 0,15 0,30 | 0,035 max | 0,02 0,04 | Tempra e rinvenimento | 890- 1000 | 650- 800 | 20-44 HRC | Ottime caratteristiche di tenacità. Componenti meccanici sotto fatica. Industria motoristica ed armiera. Buona la saldabilità del 25CrMo4 | ||

| Bonifica | 1.7220 | 34CrMo4 | 0,30 0,37 | 0,55 max | 0,60 0,90 | 0,90 1,20 | 0,15 0,30 | 0,035 max | 0,02 0,04 | Tempra e rinvenimento | 890- 1100 | 690- 890 | 23-49 HRC |

|||

| Bonifica | 1.0511 1.1186 | C40 C40E | 0,37 0,44 | 0,55 max | 0,50 0,80 | 0,035 max | 0,035 max | Tempra e rinvenimento | 590- 750 | 350- 450 | 185-225 HRB | Migliori caratteristiche meccaniche e durezza del C35 ma minore tenacità | ||||

| Bonifica | 1.7225 | 42CrMo4 40CrMo4 | 0,38 0,45 | 0,55 max | 0,60 0,90 | 0,90 1,20 | 0,15 0,30 | 0,035 max | 0,02 0,04 | Tempra e rinvenimento | 880- 1300 | 690- 1060 | 27-57 HRC | Ottime prestazioni meccaniche. Componenti a forte sollecitazione sia statica che dinamica: alberi, bielle, ingranaggi pistoni, giunti. Il 39NiCrMo3 richiede meno precauzioni nella tempra | ||

| Bonifica | 1.6511 | 39NiCrMo3 38NiCrMo4 | 0,34 0,42 | 0,75 max | 0,50 0,80 | 0,70 1,00 | 0,70 1,00 | 0,15 0,25 | 0,035 max | 0,02 0,04 | Tempra e rinvenimento | 1020 | 880 | 31 HRC |

||

| Nitrurazione | 1.8515 | 30CrMo12 | 0,27 0,34 | 0,40 0,70 | 0,75 max | 2,70 3,30 | 0,30 0,40 | 0,035 max | 0,02 0,04 | Tempra e rinvenimento | 1100 | 950 | 34 HRC | Componenti soggetti a elevati carichi specifici e sotto fatica; rispetto agli acciai da bonifica (trattamento comunque consigliabile) hanno migliore resistenza all’usura abrasiva, adesiva e al grippaggio | ||

| Nitrurazione | 1.8509 | 41CrAlMo7 | 0,38 0,45 | 0,50 max | 0,40 0,80 | 1,50 1,80 | 0,20 0,35 | Al 0,80 1,20 | Tempra e rinvenimento | 1100 | 950 | 34 HRC |

||||

| Molle | 1.8159 | 50CrV4 | 0,47 0,55 | 0,50 max | 0,70 1,10 | 0,80 1,20 | 0,035 max | 0,035 max | V 0,10 0,25 | Tempra | 960- 1390 | 830- 1241 | 30-60 HRC | Componenti in cui è necessario un elevato limite elastico e resistenza a fatica, senza subire deformazioni | ||

| Nuclei Magnetici | 1.0884 | FeSi3 | 0.10 max | 2,50 3,00 | Ricottura | ≥ 500 | ≥ 300 | 120-160 HV1 | Acciaio ad elevata permeabilità magnetica | |||||||

| Inox Austenitico | 1.4301 | AISI 304 1 | 0,08 Max | 1,00 max | 2,00 max | 17,0 19,5 | 8,00 10,5 | 0,045 max | 0,03 max | Solubilizzato | 485- 585 | 275- 345 | Ottima resistenza alla corrosione (304 e 316). Buona resistenza alla corrosione a temperature elevate (316): navale, alimentare, auto, chimico , petrolchimico, farmaceutico. Non sono acciai temprabili | |||

| Inox Austenitico | 1.4401 | AISI 316 1 | 0,08 max | 1,00 max | 2,00 max | 16,5 18,5 | 10,0 13,0 | 2,00 2,50 | 0,045 max | 0,03 max | Solubilizzato | 485- 585 | 275- 345 | |||

| Austenitico- refrattario | 1.4845 | AISI 310 | 0,25 max | 1,50 max | 2,00 max | 23,0 26,0 | 19,0 22,0 | 0,045 max | 0,03 max | Solubilizzato | 415- 515 | 205- 275 | Ottima resistenza alla corrosione ed alle alte temperature | |||

| Inox 17-4PH | 1.4542 | AISI 630 | 0,07 max | 0,70 max | 1,50 max | 15,0 17,0 | 3,00 5,00 | 0,045 max | 0,03 max | 3,00 ≤Cu ≤5,00 5xC≤Nb ≤0,45 | Solubilizzato e indurito | 1030- 1310 | 960- 1100 | 34-44 HRC | Coniuga ottime prestazioni meccaniche ad una buona resistenza alla corrosione. Militare ed aeronautico | |

| Inox Martensitico | 1.4057 | AISI 431 | 0,12 0,22 | 1,00 max | 1,50 max | 15,0 17,0 | 1,50 2,50 | 0,045 max | 0,03 max | Tempra | 750- 1100 | 515- 720 | 20-40 HRC | Discreta resistenza alla corrosione ma ottime prestazioni meccaniche. Alberi pompe e corpi centrifuga | ||

| Inox Martensitico | 1.4021 | AISI 420 A 2 | 0,16 0,25 | 1,00 max | 1,50 max | 12,0 14,0 | 0,045 max | 0,03 max | Tempra | 1390- 1550 | 890- 1440 | 30-52 HRC | Discreta resistenza alla corrosione ma ottime prestazioni meccaniche. Lame e coltelli | |||

| Inox Martensitico | 1.4125 | AISI 440 C 3 | 0.96 1,20 | 1 ,00 max | 1,00 max | 16,0 18,0 | 0,40 0,80 | 0,045 max | 0,03 max | Tempra | 750- 950 | 550 | 40-55 HRC | Discreta resistenza alla corrosione ma ottime prestazioni meccaniche. Forbici, bisturi, iniettori per motori | ||

| Inox Ferritico | 1.4000 | AISI 430 | 0,08 max | 1,00 max | 1,00 max | 16,0 18,0 | 0,045 max | 0,03 max | Ricottura | 430 | 250 | 195 HRB | Buona resistenza alla corrosione atmosferica e resistenza all’usura | |||

| Cuscinetti | 1.2067 | 100Cr6 | 0,92 1,13 | 0,12 0,38 | 0,21 0,49 | 1,35 1,65 | 0,03 max | 0,03 max | Tempra e distensione | 1220- 1580 | 960- 1240 | 30-60 HRC | Componenti soggetti ad usura ed abrasione, oltre che a trazione e compressione. Ralle, sfere, rulli | |||

| Utensili | 1.2080 | X210Cr12 | 1,90 2,20 | 0,10 0,40 | 0,15 0,45 | 11,0 13,0 | 0,03 max | 0,03 max | Tempra e rinvenimento | 50-60 HRC | Acciaio per lavorazioni a freddo con buona resistenza all’usura, discreta tenuta di taglio e elevata durezza | |||||